![]()

IC(製造工程2)

さて、シリコンウェハーは言ってみれば、ラーメンを作るための小麦粉のようなものです。(シリコンウェハーには小麦粉ほどいろんな用途はありませんが・・笑)

ICを作るにはまだまだ多くの工程があります。

大変大雑把な書き方ですが、最終製品ができるまでは次のような段階を経ます。

●ICの内部

| 左の写真はMPU(Micro Processing Unit)の内部です。目では確認できませんが、超小型のトランジスタやダイオードがシリコンウェハーの上で組み合わされてMPUになるのです。 |

では、簡単に製造工程を書きます。それぞれの工程には多くの製造・検査装置がありますが、かなり省略しています。

●フォトマスク作成

(ニューガラスフォーラム) |

まず、目的とするICの電気回路に基づいて『配線図』を作成します。できた配線図は石英ガラス上に銅箔でパターンが描かれます。これをフォトマスクといいます。(左の写真はごく一部です) ICの作成はいわば、写真に似ています。このフォトマスクがネガフィルムになるのです。 |

●次にシリコンウェハーです。

◆酸化膜を作る

シリコンウェハーを900℃程度の温度で熱し、ウェハー表面に酸化膜を生成します。その後シラン、アンモニアガスを化学反応させて、酸化膜上にシリコン窒化膜を作ります。

◆露光

シリコンウェハーに感光剤(フォトレジスト)を塗り、フォトマスクを乗せます。そして露光装置(ステッパー)から紫外線を照射します。

◆エッチング

すると紫外線に照射されたレジスト部はなくなり(左の上の図)、フォトマスクの銅箔の部分が残ります。この銅箔部分を洗い流すのです(エッチング)。 その結果フォトマスクの回路パターンと同じパターンのフォトレジスト部が残ります(左の中段の図)

露光からここまでの部分を簡単に書きましたが、もし基盤となるシリコンウェハーに凹凸があったらどうなるでしょう?

光源からの距離が違うため紫外線照射の焦点が合わず、凹凸に沿ってピンボケ写真のようになってしまいます。(左の下の図)

このため、ウェハーには『平坦度』が要求されます。

どれほどかといいますと、300mmのウェハーを東京ドームの大きさと仮定すれば、野球ボール1個分の凹凸なら、なんとかOKなのです。

◆拡散・イオン注入(不純物導入)

さて基本になるシリコンウェハーですが、これにはPもNもありませんので、P型、N型の部分を作ってやらなければなりません。方法には二種類あります。 まず左の図のように、酸化膜をリンで覆い、高熱を与えます。するとリンは酸化膜のところを避けてシリコンウェハーに染み込んでいきます(拡散)

結果としてドーピングとなり、この部分がN型半導体になります。ドーピンズ剤を選ぶことで、N型もP型も拡散することができます。

この方法の欠点は『染み込み具合』をコントロールすることが難しいことです。

このため、ドーピング剤をイオンとして直接シリコンウェハーに叩き込む方法もあります。これがイオン注入です。イオンはマイナス電極に引きつけられますが、あまりにも高速なためそのままシリコンウェハーに衝突してウェハー内部に埋め込まれるのです。電車待ちの行列の間に割り込むようなものです。

欠点は、イオンを叩き込む際、シリコン・ウェハーの原子構造が乱れることです。このためイオン注入後、原子構造を整列させなくてはなりません。これをアニールといいます。

◆チップ切り離し(ダイシング)

(サンテック)さて、ウェハー上に回路が出来あがりました。1枚のウェハーで回路にもよりますが、数百のチップ(左の□のマス目)があります。この1個の□がICになるのです。 ですから、ウェハーを切ってチップを1個1個バラバラにしなくてはなりません。その機械がダイシング・マシンです。チップの大きさは数mm。ですからこのダイシングマシンがいかに細い切断ができるか想像してみてください。

ちなみにこの刃は人間の髪の毛を縦に切ることもできます。つまり髪の毛をYの字のように両断できるのです。

◆チップマウント

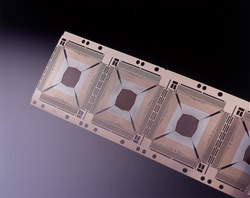

切断されたチップはリードフレームというものに取り付けられます。

リードフレームは実際にICを配線するときの、ICのピンになるものです。実際の写真は左の上で、このように連続したものですが、1個を拡大すると左の中央の図のようになります。さらにこの一部(赤丸)拡大したのが下の図です。

先ほど『取り付ける』と簡単に書きましたが、取り付け位置に誤差があってはならないのです。

ですからもちろん取り付けは人力ではなく専用の機械で行います(チップ・マウンター)。

◆ワイヤー・ボンディング

ICチップとリードフレームを極細のワイヤー(アルミニウム、金等)で接続します。簡単にいえば溶接のようなものです。 最近ではこのワイヤーは直径65ナノメートル(10億分の65m)のワイヤーも使われ始めているようです。

◆封止

その後、ICチップ(左の青い部分)はモールド樹脂(黒い四角)で封入され、リードフレームの脚は切断されようやく1個のICとして完成します。

●水と空気

クリーンルーム(日本エアーテック)

IC製造工程において、水と空気は非常に重要な要素になります。仮にイオン注入の時、シリコンウェハー上に空気中のほこりが付着していてはイオンが注入されません。 また製造の各工程ではウェハーは何回も水や薬品で洗浄されますが、生成した電極上に水や薬品内の不純物が付着するとショートに近い状態となって不良品になってしまいます。

◆まず空気でいえば・・・。

半導体製造工場では内部に入るには専用の無塵衣、無塵帽子、無塵靴(ほこりが出ない繊維でできている)の着用が義務付けられます。

また製造現場に入るには、エア・シャワー室でほこりを落とすのです。

スプレーをイメージしてください。室内に多くの穴があって、ものすごい風圧の空気を全身に浴びるのです。さらに製造現場クリーンルームです。

内部の空気圧は外部の気圧より常に高くなっています。これは外部の空気が現場内に進入するのを防ぐのです。また床には少しですが水が流れています。これも床が乾いてほこりが立つのを防ぐためです。半導体製造には空気中の『ほこりの数』が重要です。個数ですよ。

この個数は『クラス○○○』というように分類されます。

○の中がほこりの個数なんです。例えばクラス100といえば1立方フィート(約30センチメートル立方)中に0.5ミクロンの大きさのゴミが100個以下の空間ということです。

大気中には目に見えない微粒子が沢山浮遊しています。これがゴミです。大きさはミクロン単位で無数にあります。

町の地下街では、1立方フィートの中に1,000万個以上と言われています。

超純水製造装置(オルガノ)

◆水は・・・ 製造の各工程では終了後水による洗浄が行われます。

ただの水ではなく、次のようなものなのです。

高度に精製された超純水は、たとえて言えば、50mプールいっぱいの水に、耳かき一杯ほどの物質が混ざっているようなものです。ちなみに私たちが毎日飲んでいる水道水は、同じプールに200kgもの物質が入った状態と考えられますから、その純度の高さはけた違いです。

あらゆる不純物を取り除き、限りなくH2Oに近づけた水。それが超純水です。

(オルガノホームページより)

これほどの複雑な工程を終えて、さらに最終検査に合格したものがパソコンやテレビ等身近な電気製品に使われているのです。

IC1個の価格は安いものでは100円程度から売られています。

これはICがいかに大量生産されているか、ということでもあります。